Gỗ MDF, viên nén năng lượng tái tạo “lên ngôi”

Các dự án được nhắm đến của nhà đầu tư chủ yếu ở nhóm ngành sản xuất gổ MDF và lĩnh vực sản xuất viên nén năng lượng (có nguồn nguyên liệu đầu vào từ gỗ). Đây là hai nhóm ngành được đánh giá có thị trường tương đối mở, đặc biệt khi các hiệp định thương mại như TPP, FTA… sắp sửa đi vào hiệu lực.

Danh mục bài viết

Theo ông Lê Quang Hoà, Tổng giám đốc Công ty CP Năng lượng tái tạo Vingo Huế:“ Hiện nay tại Hàn Quốc, hàng trăm nhà máy nhiệt điện lớn nhỏ của nước này đang sử dụng viên nén năng lượng làm nguồn nguyên liệu chính thay cho than đá nhằm đảm bảo vấn đề môi trường. Tại Nhật Bản, 36 nhà máy nhiệt điện lớn nhất của họ cũng sử dụng viên nén năng lượng làm nguyên liệu chính. Có thể nói thị trường của sản phẩm này rất giàu tiềm năng”.

https://www.gogma.vn/go-tu-nhien/go-tu-nhien-nhap-khau-phan-phoi-toan-quoc.html

Việc đầu tư ồ ạt và không có quy hoạch gỗ dăm sẽ ảnh hưởng đến đầu vào nguyên liệu, mà trực tiếp bị ảnh hưởng nhất chính là người dân. Các nhà máy dăm gỗ chủ yếu chỉ ‘ăn non’ khi thu mua gỗ keo người dân chỉ từ 3-4 năm tuổi, giá trị khá thấp. Trong khi đó các nhà máy sản xuất chế biến sâu thu mua gỗ 7-8 năm tuổi thì giá trị cao hơn nhiều.”

Dăm gỗ khi thu mua chỉ lấy một phần rất ít thân gỗ, trong khi đó sản xuất viên nén năng lượng thu mua và sử dụng toàn bộ cành, thân, lá, ngọn nên người dân bán được với giá trị cao hơn. “Thị trường dăm gỗ hiện nay phụ thuộc khá nhiều vào Trung Quốc”.

https://www.gogma.vn/go-thong/go-thong-vang-nhap-khau-gia-tot-nhat-tai-gma-viet-nam.html

Thêm nữa, các nhà máy dăm gỗ chủ yếu đầu tư với công nghệ thấp, xuất thô sản phẩm nên thu ngân sách hầu như ít, tính bền vững không có. Nếu thị trường dăm gỗ có biến động thì sẽ ảnh hưởng rất lớn, mà đối tượng chịu thiệt hại trước tiên đó chính là người dân trồng keo.”

https://www.gogma.vn/go-tan-bi/go-tan-bi-la-gi-tai-sao-lai-duoc-ua-chuong.html

Nhằm giảm lượng dăm gỗ sản xuất theo lộ trình đã đề ra, Bộ Nông nghiệp và Phát triển nông thôn kiến nghị Chính phủ tăng thuế xuất khẩu dăm gỗ từ 0% hiện nay lên từ 5-10%. Áp mức thuế giá trị gia tăng là 10% và thuế thu nhập doanh nghiệp là 25% đối với doanh nghiệp sản xuất dăm gỗ.

Đôi nét về ván gỗ ép MDF

Như chúng ta đã biết trên thị trường hiện ván MDF đang được ưa chuộng sử dụng cho đồ gỗ nội thất (giường, tủ, bàn, ghế…). Vậy ván MDF được làm từ đâu và phân biệt các biến thể của MDF như nào chúng ta hãy cùng đi sâu vào bài viết sau đây.

MDF – Medium Density Fibreboard dịch sang tiếng Việt có nghĩa là Ván Gỗ ép có tỉ trọng trọng trung bình (500 – 800 kg/m3)

Thành phần chính

1. Gỗ cao su: 82%

2. Keo Urea Formaldehyde: 8% – 13%

3. Sáp Parafin: < 1%

Thông số

| Tỉ trọng trung bình: | 740 kg/m3 |

| Độ ẩm ván: | 5.0% – 8.0% |

| Độ bám dính trung bình của keo (IB): | 0.8 N/mm2 |

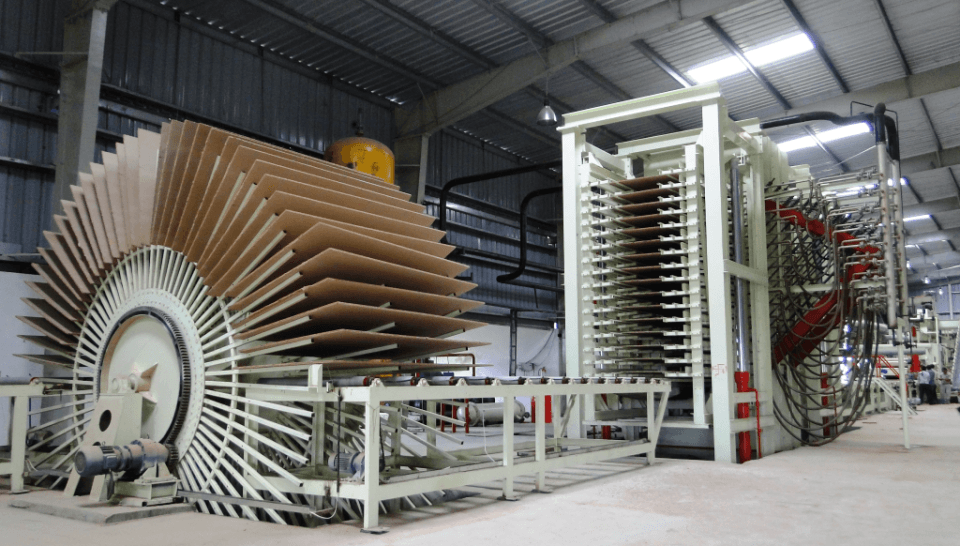

Quy trình sản xuất

Để đi vào chi tiết chúng tôi sẽ nêu quy trình sản xuất tại nhà máy sau khi gỗ được thu hoạch và đưa về nhà máy, nghiền ra thành bột gỗ và đưa vào máy chế biến.

Quy trình khô

B1: Bột gỗ sau khi nghiền được trộn cùng các chất phụ gia và keo trong máy trộn sấy cho ra bột sợi

B2: Bột sợi được rải ra bằng máy rải, cảo thành 2-3 tầng tùy khổ .

B3: Các tầng bột sợi được chuyển qua máy ép gia nhiệt thực hiện ép 2 lần:

Lần 1: Ép sơ bộ – các tầng ván được ép sơ bộ để nén lại

Lần 2: Tất cả các tầng được ép chặt lại với nhau

Lưu ý: Trong giai đoạn này máy gia nhiệt được điều chỉnh lực nén và nhiệt độ tùy theo độ dày ván cấu thành sao cho vừa đủ để loại bỏ hàm lượng nước trong gỗ và làm keo hóa rắn một cách từ từ.

B4: Cắt ván và bo biên – Ván sau khi ra thành dây chuyền dài sẽ được cắt thành các khổ khác nhau tạo nên ván MDF (1220 x 2440), MDF (1525 x 2440) hoặc MDF (1830 x 2440).

B5: Xử lý nguội, chà nhám, phân loại và đóng gói

Quy trình ướt

B1: Bột gỗ sau khi nghiền được phun nước làm ướt để vón thành dạng vẩy

B2: Vẩy gỗ được cào rải lên mâm ép, ép gia nhiệt sơ bộ 1 lần để tạo độ dày sơ bộ (Ván sơ)

B3: Ván sơ được cán hơi nhiệt để nén chặt 2 mặt lại và rút nước ra (Giống quy trình làm giấy)

B4: Cắt ván và bo biên – Ván sau khi ra thành dây chuyền dài sẽ được cắt thành các khổ khác nhau tạo nên ván MDF (1220 x 2440), MDF (1525 x 2440) hoặc MDF (1830 x 2440).

B5: Xử lý nguội, chà nhám, phân loại và đóng gói.

Ứng dụng của MDF

Có thể nói sự ra đời của ván MDF là một bước tiến quan trọng trong lịch sử môi trường thế giới nói chung và ngành gỗ nói riêng. Chúng ta không còn phải lo lắng về vấn nạn chặt phá rừng, buôn gỗ lậu nhiều nữa, thay vào đó ván gỗ ép MDF được sản xuất dựa trên việc trồng rừng ngắn hạn cho lợi ích kinh tế cao đồng thời bảo vệ môi trường sống tự nhiên của con người.

Ván gỗ ép MDF được ứng dụng rộng rãi trong đồ gỗ nội thất như một sự thay thế hoàn hảo cho gỗ tự nhiên. Gỗ MDF cũng mang đến những lựa chọn tiện lợi, đẳng cấp từ những biến thể của MDF sau khi phủ lên bề mặt ván một lớp veneer (xoan, sồi, ash, walnut, acacia (tràm), thông (pine), okume… hay lớp mặt bằng Melamine với muôn vàn lựa chọn màu sắc nhân tạo khác nhau. Đồng thời, mang lại cho lớp mặt khả năng chống ẩm, chống trầy, bóng bẩy.

Ngoài ra khi sử dụng MDF trong sản xuất còn giúp cho các doanh nghiệp sản xuất tiết kiệm được nhân lực, điện, lưỡi cưa , nhám…

Phân loại MDF

Hiện trên thị trường có rất nhiều dạng MDF từ các thương hiệu khác nhau và chủ yếu được phân loại dựa trên nồng độ formaldehyde và kích thước.

Theo nồng độ Formaldehyde: MDF E0, E1, E2 ( Tiêu chuẩn châu Âu), MDF CARB P1, P2 (Tiêu chuẩn Mỹ).

Theo kích thước: MDF khổ thông thường (4′ x 8′ = 1220 x 2440), khổ trung (5’x8′ = 1525 x 2440), khổ lớn (6′ x 8′ = 1830 x 2440)

Gạch không nung

Theo đó, Thông tư này quy định việc sử dụng vật liệu xây không nung trong các công trình xây dựng dân dụng và công nghiệp để làm tường, vách ngăn và khối xây. Vật liệu xây không nung gồm: Gạch bê tông; Vật liệu nhẹ: Gạch hoặc tấm panel từ bê tông khí chưng áp, bê tông khí không chưng áp, bê tông bọt; các chủng loại trên có khối lượng thể tích nhỏ hơn 1000kg/m3; Tấm tường thạch cao, tấm 3D, tấm panel bê tông, tấm panel nhẹ; Gạch khác được sản xuất từ chất thải xây dựng, chất thải công nghiệp; gạch silicát.

https://www.gogma.vn/go-tan-bi/go-tan-bi-tron-nhap-khau-xe-say-quy-cach.html

Các công trình xây dựng được đầu tư bằng nguồn vốn ngân sách nhà nước, vốn nhà nước ngoài ngân sách, vốn vay của doanh nghiệp có vốn nhà nước lớn hơn 30% phải sử dụng vật liệu xây không nung trong tổng số vật liệu xây dựng với tỷ lệ theo từng địa bàn như sau: Thành phố Hà Nội, Hồ Chí Minh sử dụng 100%; các tỉnh đồng bằng Trung du Bắc bộ, vùng Đông Nam bộ: Tại các khu đô thị từ loại III trở lên sử dụng tối thiểu 90%, tại các khu còn lại sử dụng tối thiếu 70%; các tỉnh còn lại: Tại các đô thị từ loại III trở lên phải sử dụng tối thiểu 70%, tại các khu vực còn lại sử dụng tối thiểu 50%.

Các công trình xây dựng từ 09 tầng trở lên phải sử dụng tối thiểu 80% vật liệu xây không nung trong tổng số vật liệu xây. Các công trình có yêu cầu đặc thù không sử dụng vật liệu xây không nung thì phải được cơ quan quản lý nhà nước có thẩm quyền xem xét, chấp thuận.

Nhà nước khuyến khích sử dụng vật liệu xây không nung vào các công trình xây dựng không phân biệt nguồn vốn, số tầng. UBND cấp tỉnh chịu trách nhiệm chỉ đạo các cơ quan chức năng thanh tra, kiểm tra định kỳ hoặc đột xuất việc tuân thủ các quy định về việc sản xuất, kinh doanh, sử dụng vật liệu xây không nung trong các công trình xây dựng trên địa bàn.